El mantenimiento preventivo es una estrategia proactiva que ayuda a las organizaciones a aprovechar al máximo sus limitados recursos, reduciendo al mismo tiempo los tiempos de inactividad imprevistos y las costosas reparaciones.

Esta guía explicará cómo construir e implementar un programa de mantenimiento preventivo exitoso. Explicaremos el significado de mantenimiento preventivo, discutiremos diferentes tipos de mantenimiento PM y proporcionaremos ejemplos de mantenimiento PM de diferentes industrias. También hablaremos de las ventajas e inconvenientes de un programa de mantenimiento preventivo.

Su guía para el mantenimiento preventivo

¿Qué es el mantenimiento preventivo?

El mantenimiento preventivo, también conocido como mantenimiento preventivo o mantenimiento PM, es una estrategia en la que las tareas de mantenimiento se realizan con antelación para evitar fallos en los activos que pueden provocar tiempos de inactividad, problemas de seguridad y paradas de producción. Las tareas de mantenimiento preventivo también se denominan PM o mantenimiento PM.

El mantenimiento preventivo aumenta el tiempo de actividad, reduce los costes y simplifica la planificación de mano de obra, piezas y recursos para los planificadores de mantenimiento. Una estrategia eficaz de mantenimiento preventivo implica una planificación cuidadosa, el mantenimiento de registros y el análisis de datos. El estudio de los datos sobre el estado de los activos y el historial de las órdenes de trabajo puede ayudar a las organizaciones a crear una rutina de mantenimiento eficaz. Aprovechar las herramientas digitales, como un sistema informatizado de gestión del mantenimiento (GMAO), es una forma muy eficaz de aplicar una estrategia de mantenimiento preventivo.

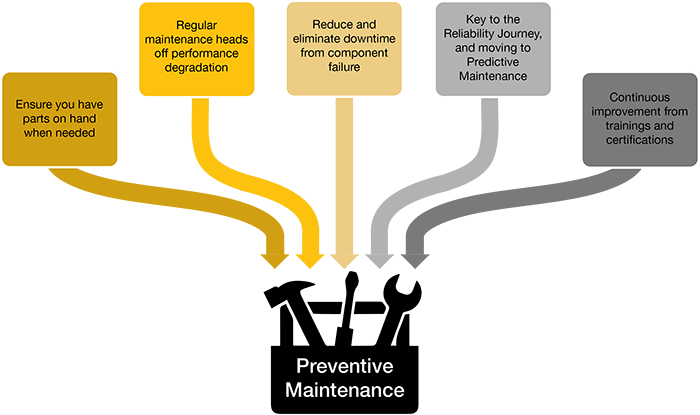

¿Por qué es importante el mantenimiento preventivo?

El mantenimiento preventivo desempeña un papel importante en la mejora de la eficiencia y el aumento de la productividad. La estrategia permite a los equipos abordar posibles problemas antes de que provoquen averías en los equipos. Un programa de mantenimiento preventivo eficaz evita averías repentinas e inesperadas de las máquinas, garantizando que los activos se mantengan siempre en condiciones óptimas. El programa PM adecuado también gestiona el tiempo de inactividad para que el trabajo de mantenimiento no interfiera en la producción.

El mantenimiento preventivo -estandarizado en forma de programas y calendarios de mantenimiento preventivo- es una poderosa estrategia para maximizar la vida útil de los activos y optimizar la producción, la mano de obra y la eficiencia de los recursos en las instalaciones industriales. Si se realiza correctamente, el mantenimiento preventivo permite a los equipos de mantenimiento realizar su trabajo de forma más rápida y eficiente, gracias a una cuidadosa planificación en todos los niveles, hasta las herramientas, piezas y recursos necesarios para realizar cada tarea de mantenimiento.

¿El mantenimiento preventivo eliminará todas las averías?

Aunque el MP no eliminará todas las averías, reducirá sustancialmente los tiempos de inactividad y las averías imprevistas. Al planificar el mantenimiento preventivo antes de que se produzca una avería, los equipos pueden evitar muchos tipos de fallos en los equipos. La creación de un programa eficaz de mantenimiento preventivo, o programa PM, puede reducir drásticamente las averías y el tiempo de inactividad. Cuando hablamos de mantenimiento preventivo nos referimos esencialmente a una estrategia para adelantarse sistemáticamente a las costosas reparaciones y paradas.

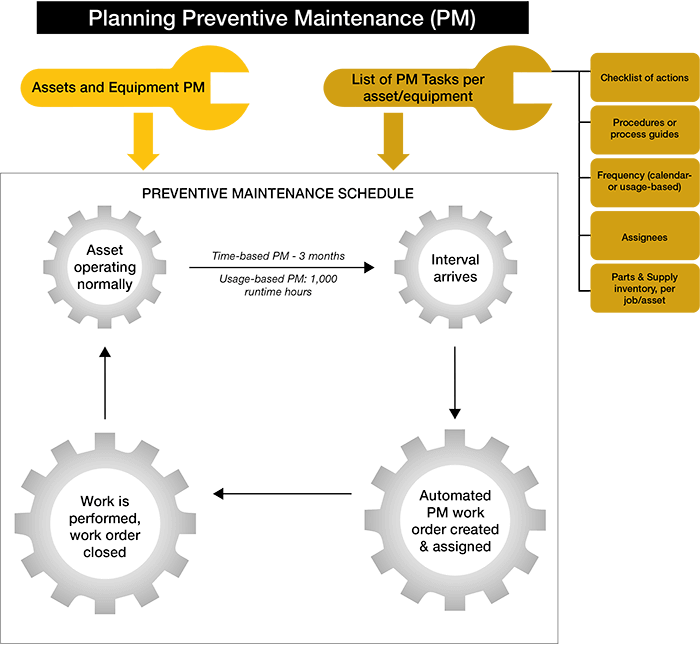

¿Qué es un horario PM?

Un programa de mantenimiento preven tivo le proporciona un marco para organizar todas las necesidades de mantenimiento preventivo de su empresa. Necesita un programa para asegurarse de que los elementos esenciales no se omiten ni se olvidan, así como para asegurarse de que los procedimientos de mantenimiento con múltiples pasos se realizan de forma precisa y completa.

Existen dos tipos de programas de mantenimiento preventivo. Un programa de mantenimiento preventivo fijo es el que se mantiene constante durante todo el año. Por ejemplo, el primer miércoles de cada mes se inspecciona una bomba en busca de fugas. Esto ocurrirá cada mes el primer miércoles, independientemente de otras tareas que deban realizarse.

El segundo tipo de programa de mantenimiento preventivo se denomina programa de MP flotante. Estas tareas están definidas por tareas completadas previamente y se activan al completar la orden de trabajo anterior. Si la bomba del ejemplo anterior estuviera en un programa flotante en lugar de fijo, podría inspeccionarse cuatro semanas después de la última vez que se inspeccionó en lugar de en un momento determinado cada mes.

¿Por qué necesita un programa de mantenimiento preventivo?

Un programa de mantenimiento preventivo proporciona a los equipos un conjunto claro de prioridades para sus tareas de mantenimiento. Al organizar y planificar las tareas de mantenimiento, los equipos de MRO pueden prolongar la vida útil de los equipos y mantener los activos en condiciones óptimas.

Un buen GMAO puede ayudar a crear un programa de mantenimiento preventivo eficiente. El GMAO también puede ayudar a asignar tareas, crear órdenes de trabajo y realizar un seguimiento de las tasas de finalización del MP para que su equipo se mantenga al día con las tareas clave. El uso de un GMAO permite a sus equipos saber exactamente cuándo deben realizar las tareas de mantenimiento preventivo.

¿Cuándo debe recurrirse al mantenimiento preventivo?

Si nunca ha creado un programa de mantenimiento preventivo, puede que le resulte un poco abrumador. Afortunadamente, el mantenimiento preventivo es una estrategia relativamente sencilla de aplicar. Los gestores programan las órdenes de trabajo de mantenimiento PM en función de las fechas del calendario o del uso, a menudo según la recomendación del fabricante. Los equipos apagan los equipos durante la fecha y hora especificadas. A continuación, realizan las tareas programadas en ese equipo.

Por ejemplo, los fabricantes de carretillas elevadoras pueden sugerir realizar el mantenimiento cada 150 o 200 horas de uso, estableciendo un activador basado en el tiempo. A partir de los datos de la carretilla, el GMAO puede enviar una notificación cuando la carretilla alcanza las 150 horas de uso. A continuación, proporciona una lista de comprobación de mantenimiento preventivo para las tareas que deben completarse. La realización de este mantenimiento puede prolongar la vida útil de los activos, aumentar la productividad, mejorar la eficiencia general y reducir los costes de mantenimiento.

Las organizaciones pueden ahorrar costes programando el mantenimiento preventivo en los momentos que mejor se adapten al flujo de negocio, como durante los periodos de inactividad planificados. Antes de realizar el mantenimiento preventivo, todas las piezas y recursos de mantenimiento deben estar disponibles y contabilizados para agilizar el proceso.

El software de mantenimiento preventivo, incluida una GMAO, puede simplificar el mantenimiento preventivo mediante funciones como las órdenes de trabajo PM. La racionalización de las prácticas de mantenimiento con una GMAO puede reducir el trabajo reactivo de emergencia y aumentar la seguridad y la eficiencia de los trabajadores. Una GMAO también puede facilitar la planificación y la implementación cuando se inicia por primera vez un programa de mantenimiento preventivo.

Consejos para iniciar un programa de mantenimiento preventivo

- Establezca una lista de equipos y determine los mejores candidatos a PM. Para empezar, anote todos los equipos de su organización para establecer un inventario. A partir de esta lista, decida qué equipos incluirá en su futuro plan de mantenimiento preventivo.

- Consulte las recomendaciones del fabricante. Consulte las recomendaciones del fabricante para establecer un programa de mantenimiento preventivo eficaz. Esto le ayudará a determinar las tareas necesarias y la frecuencia de mantenimiento deseada.

- Empiece por los equipos más importantes. Para aprovechar eficazmente un programa de mantenimiento preventivo, es importante empezar por los equipos más críticos, paso a paso. Si no está seguro de cómo priorizar sus activos, la realización de un análisis de criticidad de activos puede ayudarle a reducir sus opciones. Una vez que empiece con esos activos críticos, cree planes a largo plazo, como programas anuales.

- Rellene los planes a corto plazo. Una vez establecidos los planes a largo plazo, puede crear planes semanales para su cuadrilla. Los equipos deben asignar y programar las tareas, y todas las piezas y recursos de mantenimiento deben comprarse con antelación para garantizar que los técnicos puedan realizar el mantenimiento necesario con rapidez.

Estos procesos facilitarán la implantación del MP, independientemente del tipo de estrategia de mantenimiento preventivo que esté utilizando.

Tipos de mantenimiento preventivo

El mantenimiento preventivo es esencial para la mayoría de los activos de maquinaria industrial, pero no es un enfoque único. Hay varias estrategias que se engloban bajo el concepto de MP. El tipo de mantenimiento preventivo más adecuado depende del activo, de las recomendaciones del fabricante y del uso que se haga de él.

Tradicionalmente, se entiende que el mantenimiento preventivo se basa en el tiempo (programado a intervalos regulares) o en el uso (realizado en función de la utilización). Sin embargo, las estrategias de mantenimiento proactivo , como el mantenimiento predictivo o prescriptivo, también pueden considerarse mantenimiento preventivo.

He aquí los principales tipos de mantenimiento preventivo:

1. Mantenimiento en función del tiempo (TBM)

- Programados a intervalos regulares (diarios, semanales, mensuales, anuales), independientemente del estado del equipo.

- Ejemplo: Cambios regulares de aceite, sustitución de filtros e inspecciones.

2. Mantenimiento basado en el uso (MBU)

- Se realiza en función del uso real del equipo, medido por parámetros como las horas de funcionamiento o los ciclos de producción.

- Ejemplo: Mantenimiento de una máquina después de que haya funcionado durante un número determinado de horas o producido un número determinado de unidades.

3. Mantenimiento basado en el estado (CBM)

- Utiliza sensores para medir el estado de los activos en tiempo real y realizar un seguimiento de parámetros como los niveles de vibración y la temperatura, de modo que los equipos de mantenimiento puedan realizar reparaciones al primer indicio de un defecto.

- Ejemplo: Utilización de datos de vibraciones para diagnosticar y corregir desequilibrios en un activo clave.

4. Mantenimiento predictivo (PdM)

- Utiliza herramientas y técnicas de supervisión del estado para predecir cuándo debe realizarse el mantenimiento en función del estado real del equipo.

- Por ejemplo: Utilizar el análisis de vibraciones o las imágenes térmicas para identificar el desgaste antes de que provoque averías en los equipos.

5. Mantenimiento prescriptivo

- Una forma avanzada de mantenimiento predictivo que no sólo predice cuándo es necesario el mantenimiento, sino que también sugiere acciones específicas para prevenir problemas futuros.

- Ejemplo: Recomendar ajustes en la configuración de la máquina o en las prácticas operativas basándose en el análisis de datos.

En la práctica, la mayoría de las organizaciones utilizan una combinación de distintos tipos de mantenimiento preventivo en sus instalaciones. En casi todos los sectores, los equipos de mantenimiento utilizan el mantenimiento preventivo para mejorar el rendimiento de los activos y eliminar los tiempos de inactividad imprevistos.

Ejemplos de mantenimiento preventivo

El mantenimiento preventivo abarca una amplia gama de trabajos de mantenimiento proactivo realizados en una gran diversidad de activos, desde pequeños componentes de motores hasta grandes sistemas de refrigeración por amoníaco. He aquí algunos ejemplos comunes de mantenimiento preventivo en distintos sectores:

1. Mantenimiento preventivo en la industria manufacturera

Lubricación y calibración periódicas de cintas transportadoras, prensas y máquinas de la cadena de montaje. Esto incluye comprobar el desgaste, sustituir las piezas desgastadas y garantizar que la maquinaria funcione sin problemas para evitar interrupciones de la producción.

2. Mantenimiento preventivo en la industria del automóvil

Mantenimiento rutinario del vehículo, como cambios de aceite, rotaciones de neumáticos, inspecciones de frenos y rellenado de líquidos. El mantenimiento preventivo también incluye la inspección del motor, la transmisión y otros componentes críticos para garantizar que los vehículos sigan siendo fiables y seguros.

3. Mantenimiento preventivo en el sector sanitario

Mantenimiento programado de dispositivos y equipos médicos, como máquinas de resonancia magnética, ventiladores y herramientas de diagnóstico. Esto implica calibrar los equipos, actualizar el software y sustituir piezas para garantizar diagnósticos precisos y la seguridad del paciente.

4. Mantenimiento preventivo en los centros informáticos y de datos

Mantenimiento regular de servidores, sistemas de refrigeración e infraestructura de red. Las tareas de MP incluyen actualizaciones de software, comprobaciones de hardware y limpieza para evitar pérdidas de datos y tiempos de inactividad, garantizando un funcionamiento continuo y eficiente.

5. Mantenimiento preventivo en el sector de la construcción

Inspecciones y revisiones rutinarias de maquinaria pesada como bulldozers, grúas y excavadoras. Las tareas preventivas incluyen comprobaciones del sistema hidráulico, puestas a punto del motor e inspecciones de neumáticos para evitar averías que pueden retrasar los proyectos.

Estos son sólo algunos ejemplos de cómo los equipos utilizan el mantenimiento preventivo. La realidad es que un enfoque de mantenimiento preventivo ofrece ventajas a casi cualquier empresa y sector.

¿Qué ventajas tiene el mantenimiento preventivo? Ventajas y desventajas

El mantenimiento preventivo ofrece numerosas ventajas. Evita fallos que podrían ser desastrosos para la producción o poner en peligro la salud y la seguridad. Permite una planificación y previsión eficaces para optimizar la mano de obra y el inventario de piezas, y aumenta la fiabilidad general y la vida útil de los activos críticos. Un programa eficaz de gestión de mantenimiento también ayuda a las empresas a aumentar la producción y a obtener resultados de alta calidad de forma constante.

Cinco ventajas del mantenimiento preventivo

1. Aumenta la vida útil de los activos

El mantenimiento preventivo es una forma eficaz de prolongar la vida útil de los activos. Cuando los activos se mantienen en las mejores condiciones posibles, su vida útil aumenta, lo que reduce los costes generales de la organización al evitar averías y sustituciones innecesarias.

2. Ahorra dinero

El mantenimiento preventivo ofrece a los responsables de mantenimiento la posibilidad de optimizar los calendarios de trabajo, planificar con antelación los pedidos de inventario de piezas de repuesto y reducir los costes de las paradas de producción y la sustitución de activos.

3. Reduce las interrupciones

En lugar de detener la producción para atender las solicitudes, los técnicos pueden programar el mantenimiento en función de los tiempos de inactividad previstos para optimizar la disponibilidad de los equipos. Los técnicos pueden centrarse en los activos disponibles para trabajar, asignar empleados con las habilidades adecuadas y priorizar las máquinas en función de su criticidad.

4. Aumenta la seguridad de los trabajadores

El mantenimiento preventivo reduce los problemas de seguridad de los trabajadores, como incendios, derrames de materiales peligrosos o superficies resbaladizas causadas por fugas. Las listas de comprobación y los procedimientos de mantenimiento preventivo también pueden garantizar que todos los trabajadores sigan los protocolos correctos, como los procedimientos de bloqueo y etiquetado y otras medidas que mejoran y apoyan la seguridad de los trabajadores.

5. Reduce el tiempo de inactividad de los equipos

Por último, el mantenimiento preventivo minimiza el tiempo de inactividad general porque sus activos son más fiables y sus técnicos pueden programar el tiempo de inactividad planificado para las reparaciones en torno a los calendarios de producción.

Desventajas del mantenimiento preventivo

Aunque el mantenimiento preventivo tiene muchas ventajas, no evitará el 100% de los fallos potenciales. Como cualquier otra estrategia, el mantenimiento preventivo también tiene algunas desventajas.

1. Potencial de mantenimiento excesivo

Uno de los problemas de realizar el mantenimiento de forma planificada es que no siempre es necesario cuando está previsto. Un ejemplo son los filtros de calefacción, ventilación y aire acondicionado. Cambiar un filtro en un horario programado puede dar lugar a que se cambie más a menudo de lo necesario, lo que puede aumentar los costes debido tanto a la sustitución del filtro como al tiempo del empleado.

2. Su aplicación puede resultar costosa

Como ocurre con cualquier cambio organizativo radical, la implantación de un programa de mantenimiento preventivo puede resultar costosa. Los programas de mantenimiento preventivo implican la gestión de órdenes de trabajo y activos y una programación meticulosa. Esto es especialmente cierto si su organización no dispone de un software de GMAO para simplificar la programación del MP.

3. Requiere una amplia participación de los empleados

Para que la implantación tenga éxito, es necesario que los empleados se comprometan con los nuevos procesos y se aseguren de que entienden cómo su vida laboral mejorará drásticamente con el tiempo.

4. Requiere tiempo de inactividad programado

Encontrar un tiempo de inactividad programado para realizar el mantenimiento preventivo puede ser difícil para las instalaciones que funcionan 24 horas al día, 7 días a la semana (o lo más cerca posible), y puede acabar afectando a los programas de producción.

5. Puede requerir mucha mano de obra

El desarrollo y la implantación de un programa de mantenimiento preventivo requiere la participación de las principales partes interesadas de su equipo de mantenimiento y fiabilidad, y se necesita tiempo para que un programa de mantenimiento preventivo coseche los frutos de un menor número de averías en los equipos y una mejor salud de los activos.

Sin embargo, el uso de las herramientas adecuadas para implementar su programa de mantenimiento preventivo puede contribuir en gran medida a superar estas desventajas. Una buena GMAO agiliza los procesos de programación y planificación y realiza un seguimiento de las tasas de finalización de las órdenes de trabajo para que su programa de mantenimiento preventivo tenga éxito. Esto también le protege de las trampas y los gastos asociados a un enfoque de mantenimiento reactivo.

¿Cuál es la diferencia entre mantenimiento preventivo y reactivo?

El mantenimiento reactivo, a veces denominado mantenimiento correctivo o "run-to-failure", sólo se realiza cuando se produce una avería. El mantenimiento preventivo es la estrategia de realizar el mantenimiento en un intervalo especificado para evitar muchas averías. El mantenimiento reactivo no es proactivo ni preventivo.

Muchas organizaciones se han alejado de los modos de mantenimiento de ejecución hasta el fallo o reactivo. Sin embargo, la mayoría sigue utilizando este método en la actualidad. El mantenimiento reactivo consiste en reparar el equipo después de que se haya averiado para restablecer el funcionamiento normal.

A primera vista, el funcionamiento reactivo puede parecer menos costoso, y puede serlo en algunas situaciones. Pero, a la larga, el mantenimiento planificado suele costar mucho menos. Los estudios observan que el mantenimiento reactivo suele costar entre cinco y ocho veces más que el mantenimiento preventivo o predictivo.

Los responsables de mantenimiento saben que hay otros costes asociados a las interrupciones imprevistas. Entre ellos se incluyen la pérdida de producción, las horas extraordinarias, los equipos inactivos, los envíos urgentes y otros gastos "ocultos", como:

- Cuestiones de seguridad

- Costes presupuestarios incontrolables e imprevisibles

- Menor esperanza de vida de los equipos

- Mayor probabilidad de fracaso en la inspección

- Aumento del tiempo de inactividad de los equipos y los empleados

- Repetición de problemas y averías

Las organizaciones evitan sobrecostes programando el mantenimiento preventivo. Para agilizar el proceso, todas las piezas y recursos de mantenimiento pueden planificarse y contabilizarse. Esto ayuda a garantizar que los equipos se someten a mantenimiento durante el menor tiempo posible para que la operación pueda comenzar a funcionar de nuevo rápidamente.

El mantenimiento preventivo también puede servir de trampolín hacia una estrategia de mantenimiento predictivo, ya que ambos son enfoques proactivos basados en datos.

¿Cuál es la diferencia entre mantenimiento preventivo y mantenimiento predictivo?

El mantenimiento preventivo es un paso intermedio entre el mantenimiento reactivo y el predictivo. Las estrategias de mantenimiento predictivo (PdM) utilizan el monitoreo de condición y el análisis de datos para determinar el momento adecuado para el mantenimiento.

Mientras que el mantenimiento preventivo determina calendarios basados en las recomendaciones del fabricante o en el ciclo de vida medio de un equipo, el mantenimiento predictivo es muy diferente. Los equipos realizan un seguimiento de las condiciones de los equipos para determinar cuándo programar y realizar el mantenimiento, en lugar de basarlo en el calendario o en el uso de los equipos.

Los técnicos realizan tareas de mantenimiento preventivo y predictivo durante las paradas planificadas de las máquinas, lo que permite realizar el mantenimiento fuera de los tiempos normales de funcionamiento. El mantenimiento predictivo también utiliza técnicas avanzadas, como imágenes térmicas por infrarrojos, análisis de vibraciones y análisis de aceite, para predecir fallos.

Los programas de mantenimiento más eficaces combinan métodos reactivos, preventivos y predictivos. Esto requiere analizar las tareas para identificar el mejor método en función de la interrupción debida al tiempo de inactividad del equipo, el coste de las piezas, el tiempo de mano de obra y el historial del equipo.

MANTENIMIENTO REACTIVO

MANTENIMIENTO PREVENTIVO

MANTENIMIENTO PREDICTIVO

Ejemplos de tareas de mantenimiento preventivo

A menudo, el mantenimiento preventivo es sólo una de las estrategias practicadas por un equipo de mantenimiento. Algunos de los mejores programas de mantenimiento adoptan un enfoque proactivo, en el que el 60% o más de toda la actividad de mantenimiento es preventiva. Esto reduce las averías e interrupciones inesperadas de los equipos.

Un programa de mantenimiento de categoría mundial refleja los objetivos de una organización y trabaja para alcanzarlos mediante la planificación, la ejecución y la evaluación. Esta estrategia ayuda a las organizaciones a mejorar la calidad y la producción, aumentar el tiempo de actividad de los equipos y la eficacia general de los equipos (OEE), reducir costes y mucho más.

He aquí algunos tipos de mantenimiento preventivo que pueden necesitar los activos:

Inspecciones de equipos

Las inspecciones rutinarias de máquinas son uno de los ejemplos más comunes de mantenimiento preventivo. Los equipos de mantenimiento llevan a cabo con frecuencia inspecciones de máquinas críticas basadas en un calendario. Estas inspecciones periódicas ayudan a garantizar que las instalaciones sigan funcionando, ya que ayudan a los equipos de mantenimiento a identificar y solucionar los problemas que puedan surgir en los equipos.

Limpieza de equipos

Los sistemas mecánicos no funcionan bien cuando se permite la acumulación de suciedad y polvo. A medida que los contaminantes se acumulan, crean fricción y causan desgaste, dañando finalmente los componentes de la máquina. Los equipos de mantenimiento limpian periódicamente estos contaminantes para evitar un desgaste prematuro.

Piezas lubricantes

Los lubricantes son vitales para que las piezas de las máquinas funcionen sin problemas. Sin lubricación, los fallos en los rodamientos pueden dañar los equipos y provocar tiempos de inactividad. Garantizar una lubricación periódica es uno de los mejores ejemplos de mantenimiento preventivo para mantener las máquinas en buen estado.

El software de mantenimiento preventivo puede ayudar a los equipos a planificar, seguir y crear órdenes de trabajo para todos estos procesos de mantenimiento preventivo.

Software de mantenimiento preventivo

Las obras de hoy en día son más grandes y complejas que las del pasado. La anticuada planificación del mantenimiento en papel no es una solución eficaz: en su lugar, las organizaciones inteligentes confían en las herramientas digitales. Una GMAO es el corazón de un buen programa de mantenimiento preventivo.

Un software de mantenimiento preventivo como eMaint GMAO es clave para dejar atrás el mantenimiento reactivo y las interrupciones diarias. Con el programa y el software adecuados, los equipos de mantenimiento pueden reducir costes y aumentar el tiempo de actividad.

Algunos ejemplos de mantenimiento preventivo con éxito en el mundo real son los siguientes:

- Reducir el tiempo de inactividad en un 85% en seis meses

- Manteniendo una tasa de actividad del 99,8%

- Lograr un 100% de cumplimiento de los acuerdos de nivel de servicio

El software de mantenimiento preventivo permite a los equipos de mantenimiento establecer tareas y alertas de mantenimiento preventivo basadas en calendarios y contadores para cada activo. Dentro del registro de tareas de mantenimiento preventivo, los usuarios añaden una descripción detallada que puede incluir información importante como una lista de comprobación de mantenimiento preventivo, procedimientos de tareas y directrices.

El software de mantenimiento preventivo también reduce la introducción de datos al eliminar la necesidad de crear nuevas tareas para cada programa de mantenimiento preventivo. El software de mantenimiento preventivo simplemente asocia una tarea PM con múltiples programas PM.

También garantiza que los técnicos mantengan la coherencia en sus procesos. El software de mantenimiento preventivo permite a los equipos crear una secuencia de procedimientos para cada tarea de mantenimiento preventivo. De este modo, los técnicos disponen de una guía paso a paso para completar su trabajo. Las empresas pueden hacer obligatorios determinados campos o exigir que las preguntas se respondan en un orden específico, asegurándose de que se completa cada paso de la documentación necesaria y ayudando a reducir los errores humanos.

Los fabricantes de sectores muy regulados también pueden estar sujetos a auditorías que exigen pruebas documentadas del mantenimiento y registros del rendimiento de los equipos. El software de mantenimiento preventivo controla cada uno de estos parámetros y muchos más. Los usuarios pueden ejecutar informes para mostrar rápidamente datos muy detallados, como cuándo se realizó el mantenimiento, qué se hizo, quién lo hizo y más. El seguimiento de esta información en papel es engorroso y propenso a errores por parte de los empleados, como archivar o colocar mal. Sin embargo, el software de mantenimiento preventivo almacena estos datos en la nube, realizando copias de seguridad periódicas y garantizando que sus datos estén siempre disponibles, incluso si está trabajando fuera de las instalaciones.

Explorar artículos relacionados

Mantenimiento productivo total

Indicadores clave de rendimiento del mantenimiento

Estrategias de fiabilidad y viaje

Soluciones de mantenimiento preventivo

¿Qué es la gestión del mantenimiento?

¿Qué es la gestión de activos empresariales?

Software de gestión de inventario de piezas de recambio

Software de mantenimiento para la programación y la planificación